10 Herausforderungen für Rezeptmanagement

Breaking News:

Samstag, Juli 5, 2025

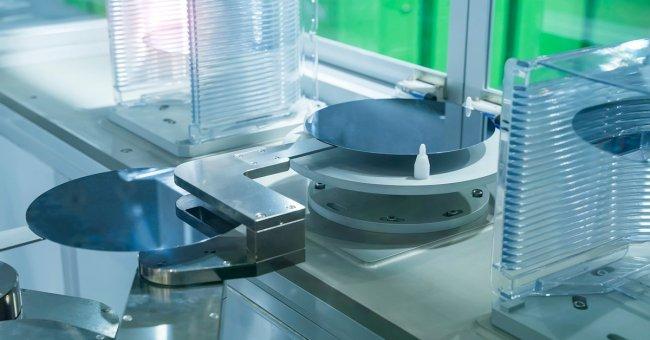

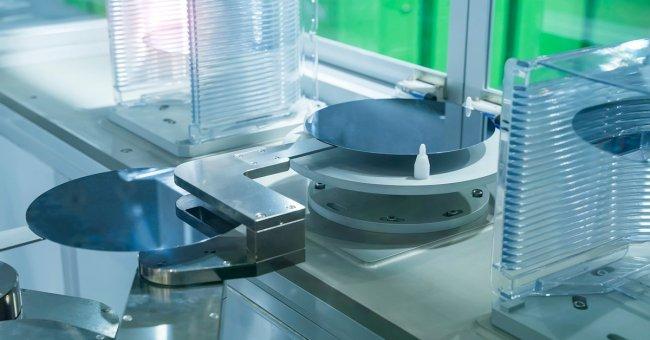

Die Fertigung von heute setzt immer mehr komplexere Maschinen ein. Dadurch gewinnt die Handhabung der Rezepte, die von diesen anspruchsvollen Maschinen im jeweiligen Prozess eingesetzt werden, zunehmend an Bedeutung. Es gilt das richtige Rezept im korrespondierenden Prozess zu verwenden, genauso spielen aber die Rezeptinformationen bei der Leistungs- und Effizienzsteigerung eine entscheidende Rolle.

Ein Rezept kann als ein Programm und/oder ein Parametersatz definiert werden, in welchem alle notwendigen Informationen für eine bestimmte Maschine zur Ausführung eines konkreten Prozesses enthalten sind. Produzierende Unternehmen stehen aktuell vor einer großen Vielfalt an Maschinen (verschiedene Generationen, verschiedene Lieferanten, verschiedene Automatisierungsmöglichkeiten) und einer riesigen Auswahl an Prozessen, die mit Hilfe dieser Maschinen ausgeführt werden können. Dazu müssen Unternehmen fortlaufend neue Produkte einführen sowie bestehende Prozesse verbessern, um so wettbewerbsfähig zu bleiben.

Rezept-Programme sind äußerst maschinen- und prozessspezifisch. Einige Maschinenhersteller bieten spezielle Rezept-Editoren oder Rezept-Software-Entwicklungsbaukasten (SDK) an, sodass kundenspezifische Rezeptprogramme durch Equipment- und Prozessingenieure erstellt und angepasst werden können. Daraus ergibt sich die erste Herausforderung, nämlich, die Zentralisierung der Speicherung sowie die Ermittlung des "goldenen” Rezepts. Es muss sichergestellt werden, dass die Maschine kein veraltetes oder lokal abgeändertes Rezept einsetzt.

Die zweite Herausforderung besteht darin, die Kontrolle darüber zu behalten, wer im Unternehmen über die Rechte zur Rezeptänderung verfügen soll. Auch eine lückenlose Historie über Rezeptänderungen ist erforderlich Darüber hinaus sollen die Anpassungen in verschiedenen Versionen und in verschiedenen Rezepten eindeutig erkennbar sein.

Die dritte Herausforderung ist die Beherrschung einer unkontrollierten Vervielfältigung von Rezepten. Eine bewährte Strategie ist die Parametrisierung der Rezepte sowie die Erstellung von modular gegliederten, wiederverwendbaren Rezepten. Sind beispielsweise die durchzuführenden Tests identisch, finden aber bei unterschiedlichen Temperaturen statt, kann die Temperatur als ein Testparameter angegeben werden, wobei der eigentliche Test als ein wiederverwendbares Modul bereitgestellt wird.

Die vierte Herausforderung besteht darin, das richtige Rezept für die Herstellung eines bestimmten Loses oder einer bestimmten Charge in einem gegebenen Prozessschritt an einer gewissen Maschine zu ermitteln. Das zu verwendende Rezept richtet sich nach bestimmten Faktoren, vor allem nach dem Produkt und der Maschine. Im Idealfall sollte es möglich sein, einen flexiblen Mechanismus zur Auflösung des Kontexts zu verwenden, um das korrekte Rezept zu ermitteln.

Die fünfte Herausforderung entsteht dadurch, dass einige Parameter möglicherweise dynamisch sind und nahezu in Echtzeit berechnet werden müssen, da sie von bestimmten Chargen- oder Maschineneigenschaften abhängen oder auf einem bestimmten Feedforward oder Feedback-Mechanismus des Advanced Process Control (APC) basieren.

Die sechste Herausforderung stellt die Kombination aus der vierten und fünften Herausforderung dar, für den Fall, wenn die Durchführung einiger Versuche notwendig ist, welche minimale Rezeptabweichungen zur Verbesserung der Leistung oder Effizienz voraussetzen. Es muss möglich sein, einen Versuch für ein oder mehrere Lose durchzuführen, wobei das zu verwendende Standardrezept oder der zu verwendende Rezeptparameter unwirksam gemacht werden kann. Dabei muss diese Rezeptanpassung im Herstellungsprozess reibungslos und nachvollziehbar erfolgen.

Die siebte Herausforderung besteht darin, sicherzustellen, dass das erstellte Rezept mit seinen dynamischen Parametern tatsächlich wie vorgesehen konfiguriert und von der Maschine angewandt wird. In diesem Fall trägt die Automatisierung – durch die Maschinenanbindung – wesentlich dazu bei, keinerlei Fehler zuzulassen und die Einrichtung und Konfiguration der Maschinen in kurzer Zeit zu bewältigen.

Die achte Herausforderung besteht darin,sicherzustellen, dass das eigentliche Rezept und die verwendeten Rezeptparameter sowie alle notwendigen Kontextinformationen zum Zwecke der Rückverfolgbarkeit und Analyse gespeichert werden.

Bei der neunten Herausforderung geht es darum, Rückverfolgbarkeitsdaten mit Maschinendaten zu kombinieren und anschließend statistische Methoden, Data Mining oder maschinelles Lernen anzuwenden, um so die Ausbeute, Leistung oder Effizienz im Fertigungsprozess zu verbessern.

Die zehnte Herausforderung, die letzte und schwierigste von allen, ist die Fähigkeit, alle oben genannten Herausforderungen auf eine integrierte, konsistente und kontinuierliche Art und Weise anzugehen, um so Qualität, Leistung und Innovation systematisch zu fördern.

Auch wenn ein Rezeptmanagementsystem (RMS) ein zentrales Instrument zur Bewältigung dieser beschriebenen Herausforderungen darstellt, bedarf es dennoch eines komplett integrierten Manufacturing Execution Systems (MES), das zusätzlich über folgende Elemente verfügt: Rezeptauflösung, Materialrückverfolgbarkeit, Versuchsmanagement und Maschinenintegration. Nur so können produzierende Unternehmen allen Herausforderungen sicher begegnen und diese erfolgreich bewältigen.

Critical Manufacturing bietet innovative Softwaretechnologie und Dienstleistungen zum Betrieb der modernsten Fertigungen weltweit. Das Manufacturing Execution System (MES) der neuesten Generation steht im Zentrum von Industrie 4.0 durch die weitreichenden Möglichkeiten zur Integration, Mobile Anwendung, Konnektivität sowie logischer Dezentralisation. Das umfassende und durchgängige System erhöht die Performance, Kontrolle und Qualität in komplexen Fertigungsorganisationen.

Das Unternehmen ist Teil der Critical Group, einer 1998 gegründeten private Firmengruppe, die IT-Lösungen für geschäftskritische Anwendungen anbietet.

Für mehr Informationen besuchen Sie unsere Website www.criticalmanufacturing.de oder kontaktieren Sie uns unter kontakt@criticalmanufacturing.de.

Critical Manufacturing Deutschland GmbH

Maria-Reiche-Str. 1

01109 Dresden

Telefon: +49 (351) 4188-0639

Telefax: +49 (35205) 120020

http://www.criticalmanufacturing.de

![]()